随着汽车市场电气化时代的到来,对电池充电器的需求慢慢的变大。通过简单的公式能知道,功率越大,充电时间就越短。本文考虑的是三相电源,其所能提供的功率最高为单相电源的3 倍。

开发 PFC 板的最大的目的是方便访问不同设备,从而为测试阶段和测量提供便利;外观尺寸优化从来不是 EVB 的目标。一 输出电压

在这里,三相 PFC 提供的输出电压被固定为 700 V(精度5%)。得益于 SiC 技术,热容量能扩展至更高的范围。以 50 Hz、230 Vac 的输入电压为例,其最大可交付功率为 11 kW。

总体概念可参见图 3。由于在概念定义期间,可测试性被设定为最高优先级,因此所提供的板不以最高功率密度和/或紧凑性为目标。

提供 50Hz 的三相电压时,板的行为很简单;由于 PFC 拓扑的性质,输出电压会升高。由于每个 MOSFET 上都存在寄生续流二极管,带有 MOSFET 的无桥 PFC 保证了从输入到输出的电流路径。当 MOSFET 全部关断时,电路板简化为三相二极管桥。整流后的输入交流电压将根据电源电压幅度和 MOSFET 体二极管的正向电压,被设置为定义的电平。然而,输入端至少要提供一个 167 Vrms 的电压。因此,两个不同线路上的电阻用作浪涌电流限制器。一旦总线 V,双管反激变换器便开始工作。它提供 24 V 电压。藉此,一系列 DC/DC 稳压器可生成为数字和模拟电路供电所需的其他电压电平。

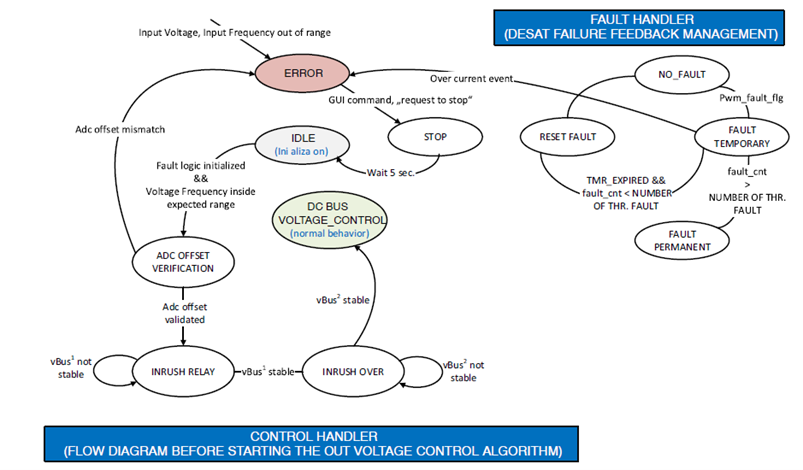

在进行微唤醒时,除了验证ADC通道的偏移电压外,它还开始监控总线电压并检测输入电压,从而确定电压的频率和相位角。该相位角将作为系统实现功率因数校正的基准角。当直流总线电压达到平坦状态时,MCU

向继电器发送指令,旁路电阻并允许输出总线电压进一步升高。但是,电压增量将低于整流后的输入电压幅度 √6VPH, RMS。

MCU 将等到总线电压再次平坦,以便开始控制总线 V 的目标值。它不会一步达到目标值,而是跟随一个平滑的斜坡发生器一直在变化,使总线电压值按照参数化的斜坡达到最终的 700 V。PFC 只实现了一种硬件保护,利用 NCV51705 栅极驱动器

所有故障线路被集合在一起,以生成到 MCU 的单个输入,而该 MCU 将为PWM生成提供硬件停止。只可以通过 GUI 发送的复位命令或通过断电/上电序列来复位故障条件,这两种方式通常分别代表硬件/软件复位。图 4 总结了软件层面的总体行为。

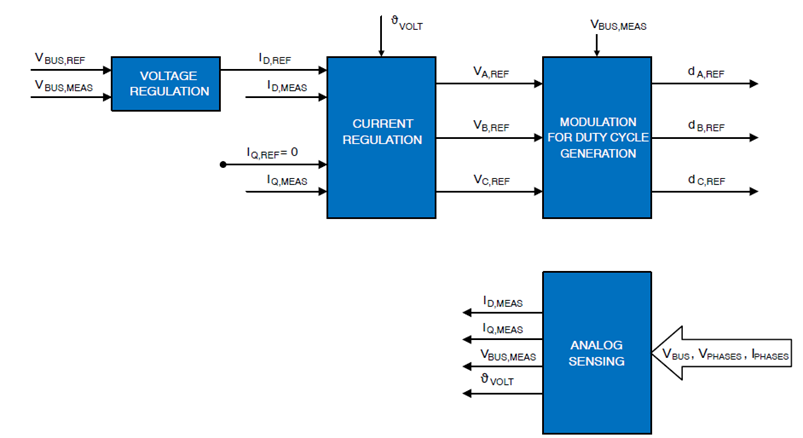

该控制算法类似于电机控制算法,即内部环路控制着电流分量,而外部环路控制着总线电压。由于 PFC 的目标是保证每个相电压和相电流之间的相位延迟为 0°,因此电压调节将作用于 D 轴电流。Q 轴电流被设置为 0。D 轴表示“ACTIVE”电力分支,而 Q 轴则表示“REACTIVE”电力分支。图 5 显示了控制算法的框图。

线路电压用于确定交流电压相量的实际位置。然后,使用角度 θ 将电流相位延迟调节到 0,这是 PFC 的主要目标。电压位置用于通过克拉克和帕克变换,从静止 ABC 系统参考转换到旋转 DQ 坐标系(对于 PFC,D 轴表示相电压相量的幅值)。

在 θ 已知的情况下,所有电量都可以在 DQ 系统中表示,这种简化操作将确保可使用简单的 PI/PID 调节器。顺便说一下,PID 代表比例积分和微分调节,它可以单独应用于系统,也能组合在一起应用于系统。无论是哪种情况,正确的选择要取决于待调节设备的传递函数。

当可提供一个常数作为参考量时,PI 调节器确实可以轻松又有效地将误差调节为零,但不能调节交流参考量。在任何情况下,都需要对 PI 调节器进行校准,以确保适当的系统稳定性,并在 PI 环路带宽与时间响应之间做到合理的折衷。通常期望电流环路(内部)的响应较快,外部环路(电压)的响应较慢。

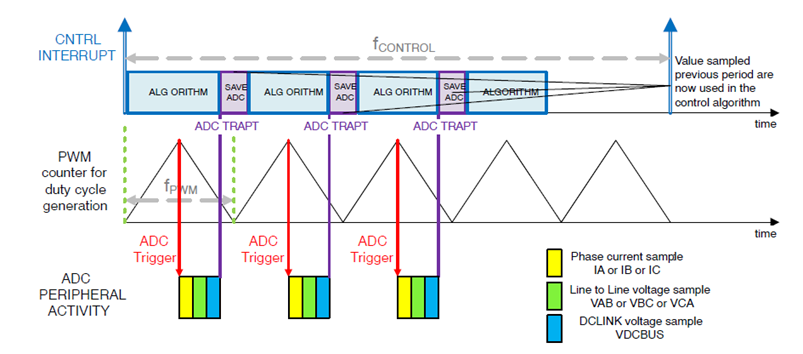

图 7 提供了所实现的控制环路的详细图形。无论所选择的 PWM 调制频率如何,该控制环路都将以 20kHz 运行。尽管存在同步程序以使 ADC 外设由特定 PWM

该程序允许保持相电流之间的良好关系,在中性点隔离的星形连接三相系统中,电流和的瞬时值应等于零。所选 MCU 为通用 MCU,它基于 ArmM3、时钟频率 84 Mhz、单 S/H 和 ADC,具有多路复用输入通道、1 MSPS 和 12 位。一次 ADC 转换的延迟时间约为 1 μs。由于读取延迟、快速 PWM 频率、瞬时开关状态和升压电感等原因,每个相位中流动的电流可以在极短的时间内发生显著变化。因此,为客服这种有问题的情况,系统会在三个连续的 PWM 周期内对电流进行采样。这在某种程度上预示着可用于相应功能的最小 PWM 频率是控制策略的三倍,也就是 60kHz。当然,所允许的最大 PWM 频率也存在限制,即 140 kHz。再次触发 ADC 外设进行新的测量之前,在每个 PWM 周期中执行测量所需的等待时间会引入该限制。图 6 显示了这种限制背后的原因。

(以将结果数据寄存器存储到内存中);已为新的测量准备好 ADC。每个程序大约需要 3.5 μs。在三个 PWM 周期之后,ADC 不再被触发,直到发生重新初始化读取策略的新控制中断。

控制期内收集的模拟量将用于下一个可用控制期。从 ADC 进行模拟量采样的时间与在控制策略中有效使用模拟量的时间之间有确定性延迟。不过,这种延迟不会予以补偿,原因是主工作频率要远低于所选的控制频率周期,因此延迟被视为是可忽略的。一旦 ADC 模拟量可用,实现控制就简单多了,如图 7 所示。

如前所述,调制频率能在 60kHz 到 140kHz 之间的范围内做出合理的选择,这就是使用碳化硅 MOSFET 的好处。当然,从系统行为的角度来看,提高开关频率将意味着更高的开关损耗,这会实质上导致芯片温度的升高,进而增加传导损耗,原因就在于 RDS,ON会随着温度而增大。正是出于这个原因,可以预见板上应该有一个风扇,其目的是让 SiC MOSFET 所在位置的散热器能冷却下来。风扇由 MCU 驱动,但目前其转速将固定不变。能够准确的通过与 ID,REF 成正比的有效功率输送来实现对风扇转速的调节。

为了减轻损失并提高系统效率,可以实施不相同的驱动策略。在结果部分中提供了更多的详细信息。

● 从输入到总线电压的所有电路(继电器、升压电感器、SiC MOSFET、直流总线电容);

● 24 V 至各种直流电压电平(如图 3 所示);● 第二级模拟信号调节(采用电源板输入并调节至 3.3V 范围);● 逻辑栅极(用于处理来自栅极驱动器的故障信号);

● FAN_ON_OFF:将引脚设置为高电平会为风扇提供 24 V 电压。

● FAN_PWM:这是一个脉宽调制引脚。占空比越高,风扇转速就越快,进而吹入的空气越多。

器会限制浪涌电流。通过切换 INRUSH_OFF 引脚将数字值设置为高电平,可断开电阻器。上电时,该引脚被初始化为低电平。

七 栅极驱动器系统板上带有六个对称结构的栅极驱动器。它们中的每一个都包含一个隔离式 DCDC 转换器、一个数字隔离器

和 NCP51705 栅极驱动器。NVP51705 是一个用于驱动 SiC MOSFET 的专用器件。每个部分都有 3 个数字引脚:2 个输入和 1 个输出(这是从栅极驱动器的角度看;如果是从 MCU 的角度看,则为 2 个输出和 1 个输入)。MCU 必须为每个驱动器提供禁用信号;它实际上表示 PWM 信号的反相输入和 PWM 信号本身。MCU 必须检测故障引脚。它表示栅极驱动器电平的故障状态。

栅极驱动器故障一旦确立,它就会自动禁用 PWM 输出。故障引脚用于向 MCU 发出故障状态信号。这种故障通常是由于过电流事件引起的,尽管其他不正常的情况也可能触发此故障。若发生故障事件,便不再向栅极驱动器提供 PWM 信号,同时 DISABLE 引脚再次投入工作。每个栅极驱动器的故障引脚都汇集于“or”端口,共有六个输入。然后,所生成的 PWM_FAULT 将连接至 MCU 上可用的硬件 PWM 故障引脚。

DISABLE 引脚应初始化为 HIGH(高电平),以禁用栅极驱动器功能。当控制策略能够发送有效的占空比信息时,必须将 DISABLE 设置为低电平。

系统将生成以下测试结果,为板提供 50Hz 的 230 Vrms 电压。

控制算法被配置为提供 100 kHz 的开关频率和 100 ns 的死区时间。所用的升压电感器具有 330H 的平均电感值。找元器件现货上唯样商城!

用于驱动 MOSFET 的栅极电阻值为 22 Ω(对于源极)和 4.7 Ω(对于漏极),以确保在最大电流下具有以下开关特性: